O poliuretano (PUR e PU) é um polímero composto por unidades orgânicas unidas por ligações de carbamato (uretano). Enquanto a maioria dos poliuretanos são polímeros termofixos que não derretem quando aquecidos, os poliuretanos termoplásticos também estão disponíveis.

Os polímeros de poliuretano são tradicional e mais comumente formados pela reação de um di- ou triisocianato com um poliol. Uma vez que os poliuretanos contêm dois tipos de monómeros, que se polimerizam um após o outro, são classificados como copolímeros alternados. Tanto os isocianatos como os polióis utilizados no fabrico dos poliuretanos contêm, em média, dois ou mais grupos funcionais por molécula.

Os poliuretanos são utilizados no fabrico de assentos de espuma de elevada resiliência, painéis rígidos de isolamento de espuma, juntas e vedantes de espuma microcelular, rodas e pneus de elastómero duráveis (por exemplo, rolos para revestimentos, escadas rolantes, carros de compras, elevadores e rodas de skate), buchas de suspensão para automóveis, compostos para enchimento eléctrico, adesivos de elevado desempenho, revestimentos de superfície e vedantes de superfície, fibras sintéticas (por exemplo, Spandex), revestimento de carpete, peças de plástico duro (por exemplo, para instrumentos electrónicos), preservativos e mangueiras, e peças de plástico duro (por exemplo, para instrumentos electrónicos).

Otto Bayer e seus colegas de trabalho na IG Farben em Leverkusen, Alemanha, fizeram poliuretanos pela primeira vez em 1937. Os novos polímeros tinham algumas vantagens sobre os plásticos existentes que eram feitos por polimerização de olefinas ou por policondensação, e não estavam cobertos por patentes obtidas por Wallace Carothers sobre poliésteres. Os primeiros trabalhos centrados na produção de fibras e espumas flexíveis e UNPs foram aplicados em escala limitada como revestimento de aeronaves durante a Segunda Guerra Mundial. Os poliisocianatos tornaram-se comercialmente disponíveis em 1952, e a produção de espuma de poliuretano flexível começou em 1954 usando diisocianato de tolueno (TDI) e polióis de poliéster. Esses materiais também foram usados para produzir espumas rígidas, goma de borracha e elastômeros. Fibras lineares foram produzidas a partir de diisocianato de hexametileno (HDI) e 1,4-butanodiol (BDO).

Em 1956, a DuPont introduziu os polióis poliéteres, especificamente o poli(tetrametileno éter) glicol, e a BASF e a Dow Chemical começaram a vender polialquilenoglicóis em 1957. Os polióis poliéteres eram mais baratos, mais fáceis de manusear e mais resistentes à água do que os polióis poliésteres, e tornaram-se mais populares. A Union Carbide e a Mobay, uma joint venture americana Monsanto/Bayer, também começaram a fabricar produtos químicos de poliuretano. Em 1960, mais de 45.000 toneladas métricas de espumas flexíveis de poliuretano foram produzidas. A disponibilidade de agentes de expansão de clorofluoroalcano, polióis poliéteres baratos e diisocianato de difenilmetileno (MDI) permitiu que espumas rígidas de poliuretano fossem usadas como materiais de isolamento de alto desempenho. Em 1967, foram introduzidas espumas rígidas de poliisocianurato modificadas com uretano, oferecendo ainda melhor estabilidade térmica e resistência à inflamabilidade. Durante os anos 60, os componentes de segurança interior de automóveis, tais como painéis de instrumentos e portas, foram produzidos através do enchimento posterior de peles termoplásticas com espuma semi-rígida.

Em 1969, a Bayer expôs um carro totalmente de plástico em Düsseldorf, Alemanha. Partes desse carro, como a fáscia e os painéis da carroceria, eram fabricadas por meio de um novo processo chamado moldagem por injeção de reação (RIM), no qual os reagentes eram misturados e depois injetados em um molde. A adição de cargas, como vidro moído, mica e fibras minerais processadas, deu origem à RIM reforçada (RRIM), que proporcionou melhorias no módulo de flexão (rigidez), redução do coeficiente de expansão térmica e melhor estabilidade térmica. Esta tecnologia foi utilizada para a fabricação do primeiro automóvel de corpo plástico nos Estados Unidos, o Pontiac Fiero, em 1983. Outros aumentos na rigidez foram obtidos pela incorporação de tapetes de vidro pré-colocados na cavidade do molde RIM, também conhecido amplamente como moldagem por injeção de resina, ou RIM estrutural.

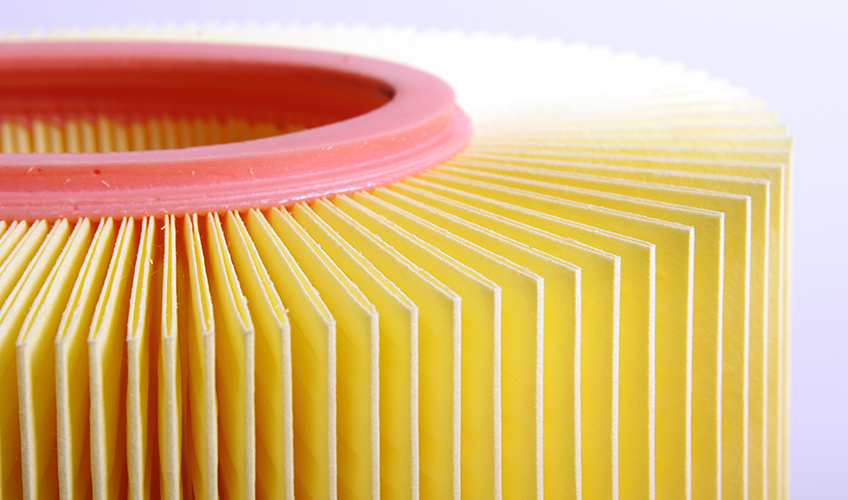

A partir do início da década de 1980, espumas flexíveis microcelulares sopradas a água foram usadas para moldar juntas para painéis automotivos e vedações de filtros de ar, substituindo polímeros de PVC. As espumas de poliuretano ganharam popularidade no reino automotivo e agora são usadas em aplicações de filtros de óleo de alta temperatura.

A espuma de poliuretano (incluindo a borracha de espuma) é por vezes feita utilizando pequenas quantidades de agentes de expansão para dar menos espuma densa, melhor amortecimento/absorção de energia ou isolamento térmico. No início dos anos 90, devido ao seu impacto na destruição do ozono, o Protocolo de Montreal restringiu a utilização de muitos agentes de expansão contendo cloro, como o triclorofluorometano (CFC-11). No final dos anos 90, os agentes de expansão como o dióxido de carbono, o pentano, o 1,1,1,1,2-tetrafluoroetano (HFC-134a) e o 1,1,1,1,3,3,3-pentafluoropropano (HFC-245fa) eram amplamente utilizados na América do Norte e na UE, embora os agentes de expansão clorados continuassem a ser utilizados em muitos países em desenvolvimento. O 1,1-Dicloro-1-fluoroetano (HCFC-141b) foi introduzido no início dos anos 2000 como agente de expansão alternativo nos países em desenvolvimento.

Os produtos de poliuretano muitas vezes são simplesmente chamados de “uretanos”, mas não devem ser confundidos com carbamato de etilo, que também é chamado de uretano. Os poliuretanos não contêm nem são produzidos a partir de carbamato de etilo.

Os poliuretanos à base de não-isocianato (NIPUs) foram desenvolvidos para mitigar as preocupações ambientais e de saúde associadas ao uso de isocianatos para sintetizar poliuretanos.

Os poliuretanos estão na classe de compostos chamados polímeros de reação, que incluem epóxis, poliésteres insaturados e fenólicos. Os poliuretanos são produzidos por reacção de um isocianato contendo dois ou mais grupos de isocianatos por molécula (R-(N=C=O)n) com um poliol contendo em média dois ou mais grupos hidroxilos por molécula (R′-(OH)n) na presença de um catalisador ou por activação com luz ultravioleta.

As propriedades de um poliuretano são muito influenciadas pelos tipos de isocianatos e polióis utilizados para o fabricar. Segmentos longos e flexíveis, contribuídos pelo poliol, dão um polímero macio e elástico. Altas quantidades de reticulação dão polímeros resistentes ou rígidos. Cadeias longas e ligações cruzadas baixas dão um polímero que é muito elástico, cadeias curtas com muitas ligações cruzadas produzem um polímero duro, enquanto que correntes longas e ligações cruzadas intermediárias dão um polímero útil para fazer espuma. A reticulação presente nos poliuretanos significa que o polímero consiste em uma rede tridimensional e o peso molecular é muito alto. Em alguns aspectos, um pedaço de poliuretano pode ser considerado como uma molécula gigante. Uma conseqüência disso é que os poliuretanos típicos não amolecem ou derretem quando aquecidos; são polímeros termofixos. As escolhas disponíveis para os isocianatos e polióis, além de outros aditivos e condições de processamento, permitem que os poliuretanos tenham a gama muito ampla de propriedades que os tornam polímeros tão amplamente utilizados.

Os isocianatos são materiais muito reativos. Isso os torna úteis na fabricação de polímeros, mas também requer cuidados especiais no manuseio e uso. Os isocianatos aromáticos, o diisocianato de difenilmetano (MDI) ou o diisocianato de tolueno (TDI) são mais reactivos do que os isocianatos alifáticos, como o diisocianato de hexametileno (HDI) ou o diisocianato de isoforona (IPDI). A maioria dos isocianatos é difuncional, ou seja, possuem exactamente dois grupos de isocianatos por molécula. Uma excepção importante é o diisocianato de difenilmetano polimérico, que é uma mistura de moléculas com dois, três e quatro ou mais grupos de isocianatos. Em casos como este, o material tem uma funcionalidade média superior a dois, geralmente 2.7.

Os polióis são polímeros por direito próprio e têm, em média, dois ou mais grupos hidroxilo por molécula. Os polióis poliéteres são produzidos principalmente por co-polimerização de óxido de etileno e óxido de propileno com um precursor de poliol adequado. [19] Os polióis poliésteres são feitos de forma semelhante aos polímeros de poliéster. Os polióis usados para fazer poliuretanos são misturas de moléculas semelhantes com pesos moleculares distintos, razão pela qual a “funcionalidade média” é frequentemente mencionada. Apesar de serem misturas complexas, os polióis de grau industrial são suficientemente bem controlados para produzir poliuretanos com propriedades consistentes. O comprimento da cadeia de polióis e a funcionalidade que contribuem muito para as propriedades do polímero final. Os polióis utilizados para fabricar poliuretanos rígidos têm pesos moleculares nas centenas, enquanto os utilizados para fabricar poliuretanos flexíveis têm pesos moleculares de até dez mil ou mais.

A reação de polimerização produz um polímero contendo a ligação uretânica, -RNHCOOR′- e é catalisada por aminas terciárias, tais como 1,4-diazabiciclo[2.2.2]octano (também chamado DABCO), e compostos metálicos, tais como dilato de dibutilestanho ou octanoato de bismuto. Em alternativa, pode ser promovida pela luz ultravioleta [18] Esta é frequentemente referida como a reacção de gelificação ou simplesmente gelificação.

Se houver presença de água na mistura reacional (é muitas vezes adicionada intencionalmente para formar espumas), o isocianato reage com água para formar uma ligação entre ureia e gás carbónico e o polímero resultante contém ligações entre uretano e ureia. Esta reacção é designada por reacção de sopro e é catalisada por aminas terciárias como o éter bis(2-dimetilaminoetilico).

Uma terceira reação, particularmente importante na fabricação de espumas rígidas isolantes, é a reação de isocianato trimerização, que é catalisada pelo octoato de potássio, por exemplo.

Um dos atributos mais desejáveis dos poliuretanos é a sua capacidade de se transformarem em espuma. Fazer uma espuma requer a formação de um gás ao mesmo tempo em que ocorre a polimerização do uretano (gelificação). O gás pode ser dióxido de carbono, gerado pela reação do isocianato com água ou adicionado como gás; também pode ser produzido pela ebulição de líquidos voláteis. Neste último caso, o calor gerado pela polimerização provoca a vaporização dos líquidos. Os líquidos podem ser HFC-245fa (1,1,1,1,3,3,3-pentafluoropropano) e HFC-134a (1,1,1,1,2-tetrafluoroetano), e hidrocarbonetos como o n-pentano.

O equilíbrio entre a gelificação e a insuflação é sensível aos parâmetros de funcionamento, incluindo as concentrações de água e de catalisador. A reação para gerar dióxido de carbono envolve a reação da água com um isocianato, primeiro formando um ácido carbâmico instável, que então se decompõe em dióxido de carbono e uma amina. A amina reage com mais isocianato para dar uma ureia substituída. A água tem um peso molecular muito baixo, por isso mesmo que a percentagem de água em peso possa ser pequena, a proporção molar de água pode ser elevada e quantidades consideráveis de ureia produzida. A ureia não é muito solúvel na mistura reacional e tende a formar fases separadas de “segmento duro” consistindo principalmente de poliureia. A concentração e a organização dessas fases de poliureia podem ter um impacto significativo nas propriedades da espuma de poliuretano.

Espumas microcelulares de alta densidade podem ser formadas sem a adição de agentes de expansão por espumação mecânica ou nucleação do componente de poliol antes do uso.

Os tensoativos são usados em espumas de poliuretano para emulsionar os componentes líquidos, regular o tamanho da célula e estabilizar a estrutura celular para evitar o colapso e defeitos de superfície. Os tensoativos de espuma rígida são projetados para produzir células muito finas e um conteúdo de células fechadas muito alto. Os surfactantes de espuma flexível são projetados para estabilizar a massa de reação e, ao mesmo tempo, maximizar o conteúdo de células abertas para evitar que a espuma encolha.

Uma espuma ainda mais rígida pode ser feita com o uso de catalisadores especiais de trimerização que criam estruturas cíclicas dentro da matriz de espuma, dando uma estrutura mais dura e termicamente mais estável, designada como espumas de poliisocianurato. Tais propriedades são desejadas em produtos de espuma rígida utilizados no setor de construção civil.

O controle cuidadoso das propriedades viscoelásticas – modificando os catalisadores e polióis usados – pode levar à espuma de memória, que é muito mais suave à temperatura da pele do que à temperatura ambiente.

As espumas podem ser “células fechadas”, onde a maioria das bolhas ou células originais permanecem intactas, ou “células abertas”, onde as bolhas quebraram, mas as bordas das bolhas são rígidas o suficiente para manter sua forma. As espumas de células abertas sentem-se macias e permitem que o ar flua através delas, de modo que são confortáveis quando usadas em almofadas de assento ou colchões. As espumas rígidas de célula fechada são utilizadas como isolamento térmico, por exemplo, em frigoríficos.

As espumas microcelulares são materiais elastoméricos resistentes utilizados em revestimentos de volantes de automóveis ou solas de sapatos.

Onde o poliuretano é aplicado?

Os produtos de poliuretano têm muitas aplicações. A espuma é responsável por mais de três quartos do consumo mundial de poliuretano, com classes flexíveis e rígidas de aproximadamente o mesmo tamanho. Em ambos os casos, a espuma é normalmente escondida atrás de outros materiais: a espuma dura está localizada nas paredes metálicas ou plásticas da maioria dos frigoríficos e congeladores ou atrás das paredes de tijolo quando utilizada como isolamento térmico na construção; a espuma flexível é utilizada, por exemplo, nos estofos dos móveis.

Verniz

Os materiais de poliuretano são utilizados em revestimentos e vernizes para mobiliário, carpintaria e trabalho da madeira. Este acabamento forma uma camada dura e inflexível na peça de trabalho. Em caso de calor ou impacto, o revestimento de poliuretano pode apresentar manchas transparentes ou esbranquiçadas. Como não penetra na madeira, o poliuretano não tem o brilho que ocorre com outros tratamentos.

Adesivos e colas

O poliuretano é utilizado como cola, especialmente como cola para o trabalho da madeira. A principal vantagem sobre as colas de madeira convencionais é a sua resistência à água. Também é amplamente utilizado no segmento automotivo para a montagem de pára-brisas e vidros traseiros. Uma aplicação típica do adesivo de poliuretano, entre outras coisas, é a montagem de painéis de isolamento térmico, que é o composto de madeira, poliestireno expandido, espuma de poliuretano, aço, estes materiais conhecidos como sanduíches de substratos, estes painéis são amplamente utilizados na montagem de câmaras frigoríficas e caixas de automóveis refrigerados.

Pneus

O poliuretano também é utilizado na produção de pneus duros. Os patins de rodas e patins só se tornaram económicos e resilientes devido à introdução de peças de poliuretano resistentes ao desgaste. Outros produtos foram desenvolvidos para pneus e variantes de espuma microcelular são usadas para pneus para cadeiras de rodas e bicicletas. Essa espuma também é amplamente utilizada em rodas de carro, incluindo peças de carro, incluindo pára-choques.

Mobiliário

O poliuretano também é utilizado na fabricação de cantos macios para móveis, como mesas e painéis, tornando-os elegantes, duráveis e sem acidentes.

Colchões

A chamada espuma de poliuretano flexível. O mercado de colchões em Portugal e Espanha era dominado por empresas que produziam este tipo de produtos com base numa estrutura de molas. Sendo esta estrutura o elemento essencial do colchão, estas indústrias dedicam-se à produção de molas e investem em tecnologia metalomecânica, o que permite melhorar os produtos existentes e encontrar novas soluções com maior resistência à deformação, mantendo o conforto.

Os produtos mais avançados destas companhias começaram com a combinação das molas com o latex e usam atualmente uma camada da espuma que cerca um núcleo de uma estrutura da mola. No entanto, a tendência dos últimos anos na produção e comercialização de colchões desenvolveu-se fortemente a favor dos colchões de espuma em detrimento dos colchões de mola e de látex. A prova desta mudança de hábitos de consumo é o dinamismo da indústria de colchões de espuma da Europa Ocidental, que já representava 35% da produção de colchões em 2006, em comparação com 39% dos colchões de molas e 13% dos colchões de látex.

Assentos de automóveis

A espuma de poliuretano flexível e semi-flexível é frequentemente utilizada em componentes interiores de veículos: bancos, apoios de cabeça, apoios de braço, revestimentos de tejadilho e painéis de instrumentos.

Os poliuretanos são utilizados para fabricar assentos de automóvel de uma forma notável. O fabricante do banco tem uma forma para cada banco. Esta forma tem uma estrutura semelhante à de uma concha, permitindo que a estrutura do banco se forme rapidamente e seja enchida após remoção.

É possível combinar estas duas etapas (moldagem e estofamento). Neste caso, as superfícies do interior do molde têm centenas de pequenos orifícios ligados a uma bomba de vácuo. Isto cria um fluxo de ar constante do centro do molde para a fonte de vácuo. O mecânico coloca primeiro no molde um assento completo e totalmente montado e ajusta-o de modo que o aspirador puxe a peça firmemente contra a superfície do molde. Após a colocação da peça, o operador monta a estrutura metálica da sede, fechando-a no molde. Neste ponto, o molde contém o chamado “assento oco”.

O próximo passo é injetar a mistura química de poliuretano na cavidade do molde. É uma mistura de duas substâncias, medidas exactamente na quantidade certa. O molde é então armazenado a uma temperatura de reação pré-determinada até que a mistura química preencha o molde e forme uma espuma macia. O tempo necessário é de aproximadamente dois a três minutos, dependendo do tamanho da cadeira, da formulação e das condições de uso. O molde é então ligeiramente aberto durante um a dois minutos e a espuma endurece até que o assento totalmente estofado seja removido do molde. O operador apenas remove o excesso de espuma e coloca a peça sobre uma correia transportadora.

Preservativos

Diferentes tipos de preservativos são feitos de poliuretano e destinam-se a pessoas sensíveis ou alérgicas a preservativos que são tradicionalmente feitos de látex.

Sapatos

Muitos tipos de calçado, especialmente calçado de senhora, são feitos de poliuretano. A grande maioria destes sapatos é fabricada com sistemas de poliéster mecanicamente mais resistentes. Uma nova aplicação e aqueles que crescem estão em sapatos de segurança, pois é um material que pode atender aos padrões necessários para o uso de EPIs na indústria através do uso de aditivos.

Refrigeradores

Em sistemas de isolamento térmico, como racks de refrigeração, tubos de cobre e telas térmicas para salas de refrigeração.